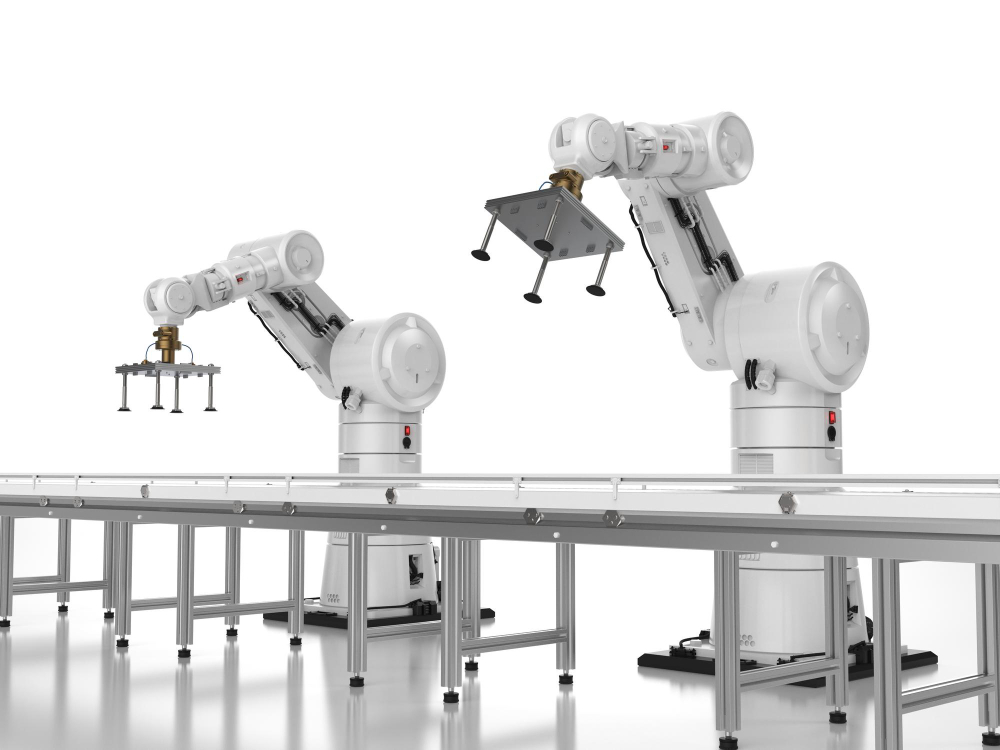

Checklist Gudang yang Wajib Dipenuhi Sebelum Memasang AMR dan Cobot

Gudang yang siap dipasangi AMR dan cobot harus memiliki alur material yang jelas, zona pergerakan terpisah, lantai sesuai spesifikasi robot, titik handover yang konsisten, serta sistem visual signal yang mendukung keselamatan dan koordinasi kerja.

Rencana pemasangan AMR dan cobot di pabrik dan gudang sering terhambat bukan karena teknologinya, tetapi karena kondisi lapangan yang belum siap. Tanpa persiapan, implementasi robot berisiko memicu rework layout, gangguan operasional, dan penurunan produktivitas, seperti jalur material masih bercampur, lantai tidak seragam, hingga operator yang bingung membaca status robot di area kerja yang bising.

Untuk memahami pentingnya persiapan tersebut, artikel ini akan menyajikan checklist praktis agar implementasi AMR dan cobot berjalan mulus sejak hari pertama, tanpa mengganggu ritme operasional yang sudah berjalan.

Petakan Alur Material dari Mesin ke Gudang dengan Value Stream Map

Alur material harus dipetakan berdasarkan pergerakan aktual, bukan asumsi. Value Stream Map membantu melihat bagaimana material benar-benar bergerak dari mesin produksi, area buffer, hingga gudang, sehingga jalur AMR dan posisi cobot bisa dirancang sesuai kebutuhan nyata. Dengan pemetaan ini, perusahaan dapat menghindari jalur memutar, titik tunggu tersembunyi, dan bottleneck yang sering baru terasa setelah robot aktif.

Atur Zona Jalur AMR, Manusia, dan Forklift Secara Jelas

Zona pergerakan wajib dipisahkan untuk mencegah konflik lalu lintas internal. AMR, operator, dan forklift harus memiliki jalur yang jelas dan mudah dikenali agar tidak saling mengganggu, terutama di gudang dengan intensitas aktivitas tinggi. Penandaan lantai, rambu visual, dan desain crossing yang aman membantu mengurangi risiko tabrakan serta meningkatkan kepercayaan operator terhadap sistem robotik.

Pastikan Kualitas Lantai dan Kemiringan Sesuai Spesifikasi AMR

Kondisi lantai yang konsisten menentukan stabilitas navigasi AMR. Permukaan lantai yang bergelombang, licin, atau memiliki kemiringan berlebih dapat menyebabkan slip, error navigasi, hingga robot berhenti mendadak. Dengan memastikan lantai memenuhi spesifikasi beban, kerataan, dan kemiringan yang direkomendasikan, perusahaan bisa mencegah gangguan operasional yang sulit dilacak setelah sistem berjalan.

Desain Titik Handover Otomatis antara Cobot dan AMR

Titik serah-terima harus dirancang konsisten dan minim intervensi manual. Handover point yang jelas memastikan karton, tote, atau pallet dapat dipindahkan dari cobot ke AMR dengan posisi dan timing yang sama setiap siklus. Desain ini tidak hanya meningkatkan kecepatan proses, tetapi juga mengurangi risiko kesalahan akibat penyesuaian manual oleh operator.

Integrasikan Visual Signal seperti Signal Tower dan Beacon

Visual signal membantu komunikasi cepat di lingkungan gudang yang dinamis. Signal tower, beacon, atau lampu indikator memungkinkan operator memahami status robot—siap, berjalan, menunggu, atau error—tanpa harus mendekat ke panel kontrol. Integrasi visual signal menjadi krusial di area bising agar interaksi manusia dan robot tetap aman dan terkoordinasi.

Kesimpulan

Implementasi AMR dan cobot yang sukses selalu dimulai dari kesiapan gudang, bukan sekadar pemilihan robot. Dengan memetakan alur material, mengatur zona pergerakan, memastikan kualitas lantai, mendesain handover otomatis, dan melengkapi sistem visual signal, perusahaan dapat menghindari rework layout yang mahal. Checklist ini membantu gudang bertransisi ke otomasi dengan lebih terencana, aman, dan berkelanjutan.

Siapkan Gudang Anda Sebelum Robot Bekerja

Perencanaan layout yang tepat akan menentukan apakah AMR dan cobot benar-benar meningkatkan produktivitas atau justru menambah kompleksitas. PT. Mitrainti Sejahtera Eletrindo (MISEL) menyediakan solusi lengkap mulai dari sensor safety, panel kontrol, ethernet industri, hingga integrasi penuh AMR dan cobot. Diskusikan kebutuhan gudang Anda bersama kami dan wujudkan otomasi yang siap pakai tanpa rework.

ADDRESS

Ruko Pengampon Square Blok D-31

Jl. Semut Baru, Kel. Bongkaran, Kec. Pabean Cantian Surabaya – Jawa Timur

PHONE

WhatsApp: +628170006907

T.(031) 355 1715

F.(031) 355 3995

Email: misel.cs@miselsby.com

Youtube: Youtube Misel

Related Blog

- 10 Things About Robotic Palletizing

- Robotics Manufacturing Solutions

- Why Robotic Packaging Automation is the Solution?

- Apa itu Industrial Robotics?

- Bagaimana Robotics Digunakan di Perindustrian?

- Mengenal Teori Dasar Industrial Robotics

- Jenis-Jenis Industrial Robotics

- Jenis-Jenis Industrial Robotics yang Ada

- Mengenal Industrial Robotics Lebih Dalam

- Apa Itu SCARA Robot dan Aplikasinya di Dunia Industri

- Manufacturer SCARA Robot dan Jenis-Jenisnya

- Apakah Keuntungan Menggunakan SCARA Robot?

- Memanfaatkan Robot Industri AI di Bidang Manufaktur

- Analisa Robot dengan Patlite untuk Produktivitas Industri

- TM Series Collaborative Robot: Solusi Harmoni Manusia dan Mesin

- Inilah Definisi, Fungsi dan Keuntungan Collaborative Robot (CoBot)

- Awas! 5 Mitos tentang CoBot Ini Dipastikan Salah

- Penasaran dengan Prinsip COBOT? Cek Disini

- COBOT dan Jenis-Jenisnya yang Perlu Diketahui

- Sejarah dan Evolusi Robot Industri: Mesin Industri yang Membentuk Masa Depan

- Ini Dia Contoh Rangkaian Pneumatik Sederhana Berbagai Industri

- Mengenal Jenis-Jenis Conveyor dan Kegunaannya

- Revolusi Industri Farmasi dengan Inovasi SCARA ROBOT

- Navigasi Keamanan Kerja dengan Robotic Arms

- 3 Jenis Industrial Robotics Mitsubishi

- Manfaat Industrial Robotics bagi Pabrik Modern

- Aplikasi Robot Paralel pada Sektor Industri Makanan dan Minuman

- Efisiensi Palletizing dengan JAKA Cobot

- Ini Dia Perbandingan Parallel Robot dengan Serial Robot

- Panduan Memilih SCARA Robot Terbaik untuk Meningkatkan Efisiensi Produksi

- SCARA Robots vs Articulated Robots: Mana yang Terbaik?

- Mengenal Jenis-Jenis Robot yang Digunakan pada Industri Logistik

- Peran Collaborative Robots terhadap Dinamika Industri Manufaktur

- Manfaat Palletizer Industrial Robot untuk Efisiensi Produksi

- Perbedaan Antara Robotic Arc Welding dan Spot Welding

- Apa itu Robotic Welding dan Bagaimana Cara Kerjanya?

- Peran Robot dalam Packaging dan Pengolahan Makanan

- Polishing Robot: Otomatisasi Proses Finishing

- Robot Screwdriving: Solusi Otomasi untuk Perakitan yang Lebih Cepat

- Apa Itu Robot Vision? Teknologi, Cara Kerja, dan Manfaatnya

- Definisi dan Aplikasi Robot Inspeksi dalam Industri Modern

- Bagaimana Robot Welding Memastikan Hasil Las yang Konsisten dan Presisi?

- Cara Memilih Robot Pick & Place yang Sesuai dengan Kebutuhan Produksi Anda

- Keunggulan Robot Welding dalam Menghadapi Industri 4.0

- Robot Palletizing Cerdas untuk Produksi Besar: Tingkatkan Efisiensi Tanpa Mengorbankan Ruang

- Polishing Robot: Solusi Konsistensi Finishing Produk di Industri Logam dan Plastik

- Robot Pick and Place: Solusi Produksi Cepat dan Akurat di Lini Manufaktur

- Cara Menggunakan Robot Pick and Place untuk Mempercepat Produksi di Pabrik

- Langkah Nyata Menuju Digitalisasi Pabrik di Indonesia: Tantangan dan Solusi

- Kebutuhan Robot Otomasi Terus Naik, Inilah yang Dicari Manufaktur untuk Tingkatkan Produktivitas

- Kolaborasi Cobot & Automated Guided Robot dalam Meningkatkan Safety dan Produktivitas Pabrik

- 7 "Jebakan" yang Sering Bikin Proyek Robot Palletizing Gagal dan Cara Menghindarinya

- Bagaimana AI Membuat Robot Industri Menjadi 'Pintar'?

- 7 Kesalahan Umum Implementasi Robot Palletizing dan Cara Mencegahnya

- Roadmap 6 Bulan Beralih dari Palletizing Manual ke Robot di Pabrik Manufaktur

- Checklist Gudang yang Wajib Dipenuhi Sebelum Memasang AMR dan Cobot

- Strategi Hybrid Otomasi: Kolaborasi AMR, Forklift, dan Robot Palletizing di Pabrik dengan Ruang Terbatas

- Investasi Robot Sudah Jalan Tapi Produktivitas Tidak Naik? Masalahnya Sering Ada di Tahap Integrasi

- Efisiensi Energi Menjadi Pertimbangan Utama dalam Pengembangan Robot Industri

- Perubahan Desain Layout Pabrik Akibat Penerapan Robot Industri yang Semakin Fleksibel

- Peran Robot Pick-and-Place dalam Meningkatkan Efisiensi Produksi Farmasi

- Kenapa Robot SCARA Banyak Digunakan di Lini Produksi Berkecepatan Tinggi?

- Kenapa Banyak Pabrik Mulai Beralih ke Robot SCARA untuk Meningkatkan Produktivitas

- Kenapa Proses Produksi yang Cepat dan Repetitif Justru Paling Sering Menyebabkan Error?